因业务调整,暂不接受个人委托测试,望谅解(高校、研究所等性质的个人除外).

检测项目

1.泄漏率测定:定量评估单位时间内介质泄漏量,使用标准气体或液体介质,测量压差下的流量变化,计算最小可检测泄漏率,适用于高精度密封系统验证。

2.压力保持测试:施加恒定或循环压力载荷,监测压力衰减曲线,评估密封结构在长期负载下的稳定性,判定密封失效临界点。

3.密封材料性能评估:分析材料压缩永久变形、弹性恢复率及硬度变化,测试介质浸泡后的溶胀或腐蚀行为,确保材料与工况兼容。

4.温度循环测试:模拟高低温交替环境,检验密封组件在热膨胀差异下的密封保持能力,记录泄漏起始温度及循环次数。

5.振动耐受性测试:施加机械振动载荷,评估密封件在动态工况下的抗疲劳性能,监测振动频率与振幅对泄漏率的影响。

6.寿命加速测试:通过强化应力条件预测密封件使用寿命,结合老化因子分析性能衰减趋势,推导正常工况下的耐久性指标。

7.静态密封测试:在固定装配状态下施加压力,检测界面泄漏路径,评估垫片、O形圈等静态密封元件的密封效能。

8.动态密封测试:模拟旋转或往复运动工况,测试轴封、活塞密封等动态元件在摩擦磨损下的泄漏特性。

9.介质兼容性测试:暴露密封材料于化学介质中,评估质量变化、强度损失及密封性能劣化,确定适用介质范围。

10.表面粗糙度检测:测量密封配合面的微观形貌,分析粗糙度参数对密封接触压力的影响,优化表面处理工艺。

11.气密性验证:使用气体介质进行整体密封性检查,识别微小泄漏点,应用于密闭容器或管道系统的出厂检验。

12.真空密封测试:在负压环境下评估密封性能,测量漏率与真空度关系,适用于航天、电子等真空应用场景。

13.爆破压力测试:逐步增加压力至密封结构失效,记录爆破压力值,验证密封系统的最大承压能力。

14.蠕变与应力松弛测试:长期监控密封材料在恒定负载下的变形行为,分析应力松弛速率对密封持久性的影响。

15.环境应力开裂测试:结合化学介质与机械应力,评估密封材料抗环境应力开裂能力,预防突发失效风险。

检测范围

1.工业阀门密封:包括闸阀、球阀、截止阀等类型;测试阀座与阀瓣的密封界面,评估关闭状态下的泄漏控制性能;适用于石油、化工、电力等行业压力管道系统。

2.管道连接件:涵盖法兰、螺纹接头、卡箍等连接方式;检测结合面在内部压力或外部载荷下的密封完整性;用于输送气体、液体介质的管网工程。

3.压力容器密封:涉及储罐、反应釜、换热器等设备;验证壳体与封头、人孔等部位的密封性能,确保高压或高温工况安全运行。

4.汽车密封系统:包括发动机气缸垫、变速箱油封、车门密封条等部件;测试动态与静态密封在振动、温度变化下的耐久性。

5.航空航天密封组件:涵盖飞机舱门、燃油系统、液压作动器等;评估极端温度、压力及振动环境下的泄漏率,满足高可靠性标准。

6.医疗设备密封:涉及注射器、输液袋、呼吸面罩等产品;检测微生物屏障性能与介质渗透率,保障医疗安全与无菌要求。

7.电子设备外壳密封:包括机箱、传感器外壳、连接器等;验证防尘、防水等级,测试在湿热或腐蚀环境下的密封保持能力。

8.建筑密封材料:涵盖门窗胶条、幕墙接缝、防水卷材等;评估耐候性、抗老化性能及长期压缩回弹性。

9.食品包装密封:涉及罐头、塑料袋、瓶盖等容器;检测密封强度与泄漏点,确保保鲜性与卫生标准符合法规要求。

10.液压与气动系统密封:包括液压缸密封、气动阀密封等;测试高压流体下的动态泄漏控制,应用于机械传动与控制领域。

11.真空设备密封:涵盖真空炉、半导体加工腔体等;评估在超高真空环境下的漏率稳定性,防止气体渗透导致的性能下降。

12.能源设备密封:涉及核电站密封件、风力发电机舱密封等;测试辐射、高温或盐雾环境下的长期密封可靠性。

13.家用电器密封:包括洗衣机门封、冰箱密封条、热水器接口等;验证日常使用中的水密性与气密性,延长产品寿命。

14.船舶与海洋工程密封:涵盖船体接缝、潜器舱门等;检测海水腐蚀与高压下的泄漏行为,保障水下作业安全。

15.轨道交通密封:涉及列车车门、车窗、通风系统等;评估振动与气压变化下的密封性能,满足高速运行要求。

检测标准

国际标准:

ISO 5208、ISO 15848-1、ASTM F37、ASTM D1414、EN 12266-1、API 598、API 6D、ISO JianCe39、ISO 7866、EN 1779、ISO 9978、ASTM E515、ISO 20484、ISO 21329

国家标准:

GB/T 13927、GB/T 19672、GB/T 2828、GB/T 10125、GB/T 531、GB/T 16825、GB/T 1040、GB/T 18477、GB/T 2423、GB/T 17446、GB/T 3452.1、GB/T 12777、GB/T 13488

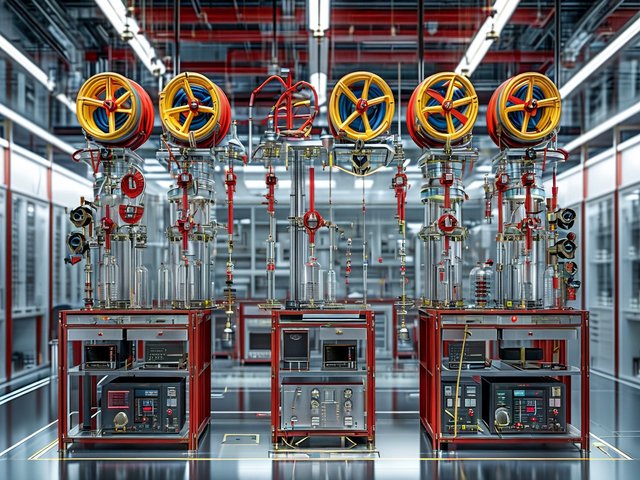

检测设备

1.泄漏检测仪:通过压力衰减或流量测量原理识别微小泄漏,适用于气体或液体介质,检测灵敏度可达标准漏率级别,用于现场或实验室快速验证。

2.压力测试台:提供可编程压力控制,模拟实际工况进行静态或动态压力测试,集成数据采集系统记录压力-时间曲线。

3.气密性测试设备:采用差压法或直压法评估密封件气密性能,自动计算泄漏率并输出测试报告。

4.真空箱检漏仪:在密闭真空环境中进行整体泄漏检测,使用氦气或其他示踪气体,实现高精度定位与定量分析。

5.氦质谱检漏仪:基于质谱原理检测氦气泄漏,灵敏度高达极低漏率范围,应用于高要求密封系统验证。

6.超声波检测仪:通过接收泄漏产生的超声波信号定位泄漏点,非接触式检测,适用于复杂结构或高空作业场景。

7.红外热像仪:利用红外辐射成像技术识别温度异常区域,间接评估密封失效导致的能量损失。

8.密封试验机:集成压力、温度与振动模块,模拟多应力耦合环境,测试密封组件在综合工况下的性能变化。

9.材料试验机:进行拉伸、压缩与疲劳测试,评估密封材料的力学性能与耐久性,为设计提供数据支撑。

10.环境试验箱:提供恒温恒湿、温度循环或盐雾环境,加速密封材料老化过程,评估长期服役可靠性。

11.表面轮廓仪:测量密封接触面的三维形貌与粗糙度参数,分析表面质量对密封效果的影响。

12.气体分析仪:检测泄漏介质中的特定气体成分,量化泄漏率并与标准限值对比,确保符合规范要求。

13.流量校准装置:用于标定泄漏检测设备的流量传感器,确保测量精度与溯源性,满足质量管理体系要求。

14.高压釜:模拟高温高压工况进行密封性能测试,适用于石油化工或能源领域的极端条件验证。

15.光学测量系统:使用激光或视觉技术检测密封件变形或位移,非接触式评估动态密封行为。

北京中科光析科学技术研究所【简称:中析研究所】

报告:可出具第三方检测报告(电子版/纸质版)。

检测周期:7~15工作日,可加急。

资质:旗下实验室可出具CMA/CNAS资质报告。

标准测试:严格按国标/行标/企标/国际标准检测。

非标测试:支持定制化试验方案。

售后:报告终身可查,工程师1v1服务。