因业务调整,暂不接受个人委托测试,望谅解(高校、研究所等性质的个人除外).

检测项目

1.静态压力测试:在燃气系统非运行状态下,使用精密压力仪表测量并记录管道或容器内的稳定压力值,评估系统承压基础能力与压力保持性。

2.动态压力波动分析:模拟燃气实际流动工况,监测压力随流量变化而产生的波动范围与频率,分析系统调节稳定性与抗干扰性能。

3.管道系统密封性验证:采用增压保压法或示踪气体法,检测燃气管道、阀门及连接处的泄漏率,确保系统在额定压力下的完整性与密封等级。

4.安全泄压装置动作压力校验:对安全阀、爆破片等泄压设施进行启跳压力或爆破压力测试,验证其设定值的准确性与响应可靠性。

5.压力仪表现场校准与精度验证:将现场安装的压力表、传感器与标准器进行比对,检测其示值误差、回差及重复性,确保测量数据的溯源性与准确性。

6.压力强度与破坏性试验:对燃气管道组件或压力容器施加超出工作压力的载荷,直至产生塑性变形或破裂,以确定其最大承压能力与安全裕度。

7.循环压力疲劳测试:在实验室内模拟压力周期性变化,评估管道、焊缝及连接件在长期交变应力下的抗疲劳性能与寿命预测。

8.温度-压力复合环境测试:在可控温箱中,检测燃气系统材料与设备在不同温度条件下的压力耐受性及密封材料的热稳定性。

9.流量-压力特性曲线测绘:通过调节流量控制装置,同步记录压力与流量数据,绘制系统特性曲线,评估调压器、流量计等设备的工况匹配性。

10.应急状态下的快速减压测试:模拟紧急切断或放散工况,监测系统压力下降速率与最终残余压力,评估安全切断阀、放散管等应急设施的有效性。

11.长期压力稳定性监测:通过数据记录仪对关键压力点进行连续数日或数周的监测,分析压力随环境温度、用气负荷变化的长期漂移趋势。

12.管道内腐蚀对承压能力影响评估:结合壁厚检测与压力测试,分析因腐蚀导致的管壁减薄区域对其局部承压强度与安全运行压力的影响。

13.调压器出口压力稳定性测试:在进口压力波动和下游流量变化的双重条件下,检测调压器出口压力的调节精度与稳定范围。

14.管网节点压力平衡测试:在复杂燃气管网的多点同步测量压力,分析管网水力工况,验证各用户接入点的压力均衡性与供气可靠性。

15.惰性气体置换过程中的压力控制检测:在管道投产或维修后的气体置换作业中,监测置换过程的压力变化与控制精度,防止压力失控形成危险混合气。

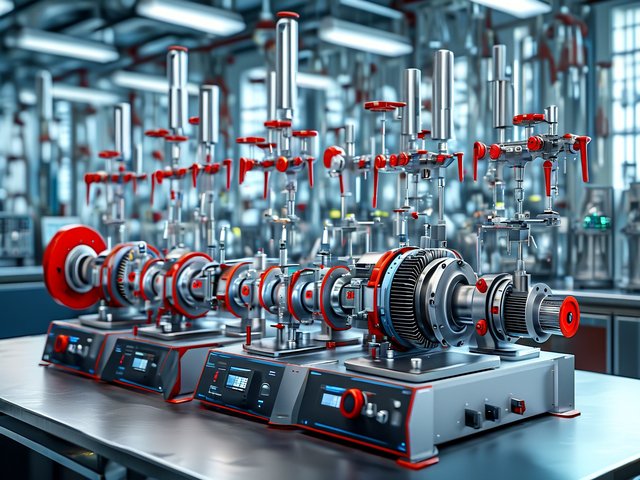

图片

检测范围

1.居民用户燃气表前管道系统:涵盖入户总阀至燃气表之间的低压管道、管件及连接部位,检测其安装后的气密性及日常运行压力是否稳定在安全范围。

2.商业与工业燃气锅炉供气管道:针对中压供气管道、燃烧器前稳压装置及安全切断阀,检测其在高温、高负荷下的压力稳定性与连锁保护有效性。

3.城镇燃气中压输配干管:检测埋地或架空中压钢质管道、聚乙烯管道的运行压力、分段阀门密封性及阴极保护区域的电位对压力安全的影响。

4.压缩天然气与液化天然气储运设备:包括储气瓶组、槽车储罐、汽化器及站内高压管道,检测其在充装、储存、卸气全过程的高压密封性及超压保护功能。

5.燃气调压站与调压箱:检测区域调压站、楼栋调压箱将上游中压调至下游低压的整个过程,验证调压器、监控调压器及安全放散阀的压力调节与保护性能。

6.燃气燃烧器具内部气路:针对燃气灶具、热水器、壁挂炉内部的文丘里管、电磁阀及喷嘴,检测其工作时气路各点的压力分布是否满足燃烧器设计要求。

7.燃气输配管网中的阀门与法兰连接:检测球阀、闸阀、截止阀等关键阀门的阀座密封性及法兰垫片在系统压力下的泄漏情况,评估其作为压力边界元件的可靠性。

8.新建或改建燃气管道工程:在管道安装完毕、回填土前或通气前,进行强度试验与严密性试验,验证施工质量是否符合设计压力等级要求。

9.燃气汽车燃料供给系统:检测车辆气瓶、高压管路、减压调节器及喷轨的压力参数,确保其在不同行驶工况与温度下的供气压力稳定与安全。

10.燃气发电机组燃料供应模块:针对燃气内燃机或涡轮机的燃料前置处理系统,检测其过滤、调压、计量单元的压力损失及整体压力控制精度。

11.地下燃气管道穿越特殊地段:检测穿越河流、铁路、公路的套管或定向钻管道段,评估其因外部载荷、沉降可能引起的附加应力对运行压力的影响。

12.液化石油气瓶组气化供气系统:检测自然或强制气化流程中,气化器、调压器及液相管道的压力与温度关系,防止液相直接进入低压管道。

13.燃气管道带压开孔、封堵作业点:在不停输维修改造作业前后,对作业点局部管段进行压力监测,评估开孔封堵设备的密封性能及作业对主管线压力的扰动。

14.室内燃气立管与引入管:检测穿越建筑墙体或楼板的引入管、公共立管及其腐蚀防护层,评估其承受建筑沉降与温度应力时的压力边界完整性。

15.燃气计量仪表本身承压部件:检测膜式燃气表、涡轮流量计、超声波流量计的外壳、接头及内部测量腔体在设计压力下的形变与泄漏风险。

检测标准

国际标准:

ISO 6976、ISO 5167、ISO 12213、ISO 13824、ISO 23550、ISO 10715、ISO 13686、ISO 15971、ISO 8973、ISO 15112

国家标准:

GB/T 1226、GB/T 13611、GB 16914、GB 50028、GB/T 18603、GB/T 20801、GB 17820、GB 50016、GB 50494、GB 50251、GB/T 3091、GB/T 9711、GB/T 21246、GB/T 21448、GB 50156、GB 50183、JJG 52、JJG 882、JJG 860、CJJ 33、CJJ 94、CJJ/T 148

检测设备

1.数字精密压力表与压力校验仪:作为压力测量标准器或现场测试仪表,提供高精度压力显示、记录与输出功能,用于系统压力监测和仪表校准。

2.压力传感器与变送器:将压力信号转换为标准电信号,便于远程传输与数据采集,广泛应用于管网压力在线监测与控制系统。

3.气体泄漏检测仪:包括催化燃烧式、红外吸收式或超声波检漏仪,用于定位和定量测量管道、阀门等连接处的微量气体泄漏。

4.压力数据记录仪:可长期安装在检测点,自动、连续地记录压力随时间的变化数据,用于压力稳定性分析与事件追溯。

5.手动或电动压力泵:用于产生稳定且可精确控制的气体或液体压力,为密封性测试、强度试验及仪表校准提供压力源。

6.安全阀校验台:专用测试装置,用于对安全阀进行离线或在线校验,精确测量其启跳压力、回座压力及密封性能。

7.管道压力强度试验装置:由高压泵、稳压罐、压力容器及安全防护设施组成,用于对管道或容器进行水压或气压的强度与严密性试验。

8.差压流量计与标准表法流量校准装置:通过测量节流件前后的差压来推算流量,或作为标准表校准现场流量计,间接关联压力-流量特性。

9.温度-压力综合测试系统:集成温度控制箱、压力施加与测量单元,用于模拟研究材料或设备在温度与压力耦合作用下的性能变化。

10.超声波壁厚测厚仪:通过超声波原理测量管道或承压设备壁厚,评估因腐蚀、冲蚀导致的壁厚减薄对许用工作压力的影响。

11.管道内窥镜与爬行机器人:携带视觉或传感探头进入管道内部,直观检查内壁腐蚀、裂纹等缺陷,辅助评估局部承压能力。

12.动态压力校准器:能够产生已知频率和幅值的动态压力信号,用于校准动态压力传感器和评估测量系统对压力波动的响应特性。

13.气密性试验用泡沫剂或电子皂膜检漏仪:辅助性检漏工具,泡沫剂用于肉眼观察泄漏气泡,电子皂膜仪用于精确测量微小泄漏流量。

14.管网水力模拟分析软件:基于管网拓扑、管径、压力等数据建立数学模型,模拟预测不同工况下的压力分布,指导检测点布置与结果分析。

15.防爆型压力检测设备:专门设计用于爆炸性危险环境,其电路、外壳均符合防爆标准,确保在燃气泄漏潜在区域进行压力检测时的操作安全。

AI参考视频

北京中科光析科学技术研究所【简称:中析研究所】

报告:可出具第三方检测报告(电子版/纸质版)。

检测周期:7~15工作日,可加急。

资质:旗下实验室可出具CMA/CNAS资质报告。

标准测试:严格按国标/行标/企标/国际标准检测。

非标测试:支持定制化试验方案。

售后:报告终身可查,工程师1v1服务。