因业务调整,暂不接受个人委托测试,望谅解(高校、研究所等性质的个人除外).

检测项目

1.电化学性能测试:通过极化曲线与阻抗谱分析,测定燃料电池输出电压、电流密度及内阻参数,评估能量转换效率与动态响应特性。

2.催化剂活性评估:采用循环伏安法与线性扫描伏安法,检测催化剂氧化还原反应速率与稳定性,关联电极性能衰减机制。

3.膜电极组件完整性检测:利用气体渗透与质子传导率测试,验证质子交换膜气密性、离子传输效率及界面结合强度。

4.耐久性加速测试:模拟实际运行条件下的电压循环、启停频次与负载波动,分析组件老化趋势与寿命预测模型。

5.气体扩散层性能分析:测量孔隙率、透气性与排水能力,评估反应气体传输效率与液态水管理效果。

6.双极板腐蚀与导电性检测:通过腐蚀电流密度测试与接触电阻测量,验证板件在酸性环境中的抗侵蚀能力与电连接可靠性。

7.热管理特性评估:使用热成像仪与温度传感器,监控电池堆热量分布、散热效率及过热保护机制有效性。

8.密封材料兼容性测试:检测密封件在高温、高压及化学介质中的形变、硬化与泄漏风险,确保系统气密完整性。

9.氢气纯度与杂质影响分析:采用色谱法与光谱技术,定量分析燃料中一氧化碳、硫化物等污染物浓度,评估其对催化剂毒化效应。

10.振动与机械冲击测试:模拟运输与运行中的力学环境,检验电池结构紧固性、组件位移及性能稳定性。

11.低温启动性能验证:在亚环境温度下进行启动试验,测量电压建立时间与功率输出能力,评估寒区适用性。

12.效率衰减模式识别:结合长期运行数据与失效分析,定位电压下降、活性面积减少等衰减根源,提出改进策略。

13.水管理优化检测:通过湿度控制与流量调节,测试膜电极水淹或干涸现象,优化反应气体加湿参数。

14.系统集成安全性评估:检测电池堆与辅助部件(如空压机、加湿器)的匹配度,预防过载、短路等故障风险。

15.环境适应性测试:在高温、高湿或多尘条件下运行电池,评估性能波动与防护措施有效性。

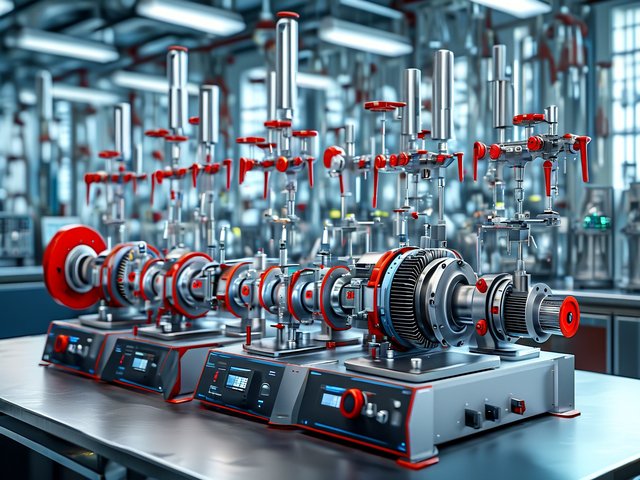

图片

检测范围

1.质子交换膜燃料电池:适用于便携式电源与交通运输领域,检测重点包括膜电极催化效率、水热平衡及低温启停可靠性。

2.固体氧化物燃料电池:用于固定式发电系统,高温运行下需验证电解质离子导率、电极烧结稳定性与热循环耐久性。

3.直接甲醇燃料电池:常见于小型电子设备,检测甲醇渗透率、催化剂抗中毒能力及长期运行功率稳定性。

4.碱性燃料电池:应用于航天与特殊工业场景,评估电解质降解、二氧化碳污染影响及密封材料耐碱腐蚀性能。

5.磷酸燃料电池:主要用于分布式发电,检测磷酸电解质蒸发损失、电极腐蚀速率及系统热效率维持能力。

6.熔融碳酸盐燃料电池:针对大型电站,重点测试碳酸盐电解质腐蚀性、碳沉积现象及高温下组件结构完整性。

7.微型燃料电池系统:集成于消费电子产品,需验证微型流场设计、燃料存储安全性及瞬态响应特性。

8.备用电源燃料电池堆:用于通信基站与紧急供电,检测快速启动能力、负载跟随性能及长期闲置后的恢复效率。

9.车载燃料电池动力单元:涉及汽车应用,评估振动耐受性、冷启动可靠性及与整车能源管理系统的兼容度。

10.多堆并联系统:应用于高功率输出场景,检测各堆均流性能、热分布一致性及故障隔离机制有效性。

11.高温运行燃料电池:在极端温度环境下,验证材料热膨胀匹配、密封失效阈值及性能衰减加速因子。

12.柔性燃料电池设计:用于可穿戴设备,测试弯曲条件下的组件机械强度、气体泄漏风险及电输出稳定性。

13.再生式燃料电池系统:结合电解与发电模式,检测能量转换循环效率、模式切换响应时间及关键部件磨损趋势。

14.氢空燃料电池组:以空气为氧化剂,检测空压机效率、膜电极抗污染能力及环境湿度对性能的影响。

15.新型催化剂材料应用:涵盖非贵金属或纳米结构催化剂,评估其活性耐久性、成本效益比及大规模生产可行性。

检测标准

国际标准:

IEC 62282-1、IEC 62282-2、ISO 14687-1、ISO 14687-2、ISO 16111、ASTM E2651、ASTM F3161、IEC 62485、ISO 23273、JIS C 8800

国家标准:

GB/T 20042.1、GB/T 20042.2、GB/T 24554、GB/T 28816、GB/T 31484、GB/T 31485、GB/T 31486、GB/T 32960

检测设备

1.电化学工作站:用于测量燃料电池极化曲线、交流阻抗与循环伏安特性,提供电压-电流动态数据与反应动力学参数。

2.扫描电子显微镜:观察电极、膜层等组件微观形貌,分析裂纹、孔隙结构与界面结合状态,关联性能失效机制。

3.气体色谱仪:分析氢气、氧气及反应产物浓度,检测燃料纯度与杂质分布,评估气体利用效率。

4.热成像仪:监控电池堆表面温度场,识别热点区域与散热缺陷,优化热管理设计。

5.质谱仪:定性定量检测反应过程中气体组分变化,追踪副反应产物与催化剂毒化来源。

6.拉力试验机:测试膜电极、密封件等材料的拉伸强度与断裂伸长率,验证机械耐久性。

7.环境试验箱:模拟高温、低温、湿热或盐雾条件,验证燃料电池环境适应性与防护性能。

8.振动台:施加标准振动谱,检验电池结构紧固件松动、组件位移及电连接稳定性。

9.流量计与压力传感器:精确测量反应气体进气流量、压力波动与分布均匀性,优化流场设计参数。

10.湿度控制器:调节反应气体湿度水平,测试膜电极水管理能力,预防干涸或 flooding 现象。

11.接触电阻测试仪:测量双极板与电极间界面电阻,评估导电性能与接触压力优化需求。

12.光学轮廓仪:分析组件表面粗糙度与三维形貌,关联参数与气体传输或反应效率。

13.紫外可见分光光度计:检测电解质或催化剂溶液吸光度变化,追踪成分降解或污染累积过程。

14.恒电位仪:进行腐蚀电流测试与电位扫描,评估双极板材料在运行环境中的抗侵蚀性能。

15.数据采集系统:集成多通道传感器,实时记录电压、电流、温度与压力数据,支持长期性能分析与故障诊断。

AI参考视频

北京中科光析科学技术研究所【简称:中析研究所】

报告:可出具第三方检测报告(电子版/纸质版)。

检测周期:7~15工作日,可加急。

资质:旗下实验室可出具CMA/CNAS资质报告。

标准测试:严格按国标/行标/企标/国际标准检测。

非标测试:支持定制化试验方案。

售后:报告终身可查,工程师1v1服务。