因业务调整,暂不接受个人委托测试,望谅解(高校、研究所等性质的个人除外).

检测项目

1.扭矩值测量:静态扭矩测定、动态扭矩监控、峰值扭矩记录、扭矩衰减分析、紧固一致性评估、扭矩曲线绘制、负载分布测试、扭矩重复性验证、误差范围计算、校准周期检查等。

2.预紧力检测:轴向力测量、螺栓伸长量分析、预紧力衰减测试、紧固轴力分布、应力松弛评估、预紧力均匀性检查、紧固效率计算、动态负载响应、疲劳预紧力变化、长期稳定性监测等。

3.松动扭矩测试:初始松动扭矩、循环松动评估、振动环境模拟、扭矩保持能力、松动阈值测定、拆卸扭矩记录、防松性能验证、重复紧固效果、环境因素影响、使用寿命预测等。

4.紧固角度测量:转角控制精度、角度-扭矩关系分析、紧固过程监控、角度偏差校正、多步紧固验证、角度重复性测试、极限角度评估、角度传感器校准、动态角度跟踪、工艺合规性检查等。

5.螺栓强度测试:拉伸强度测定、屈服强度评估、抗拉负载极限、断裂韧性分析、硬度与强度关联、材料性能验证、热处理效果检查、强度均匀性测试、环境强度变化、疲劳强度极限等。

6.螺纹检测:螺纹尺寸精度、螺距误差测量、螺纹形状完整性、表面粗糙度评估、螺纹配合间隙、磨损程度分析、螺纹强度验证、防腐蚀性能、螺纹几何参数、装配兼容性测试等。

7.表面硬度测试:洛氏硬度测定、布氏硬度评估、维氏硬度分析、表面硬化层深度、硬度均匀性检查、热处理硬度效果、磨损硬度变化、环境硬度影响、硬度与扭矩关联、校准标准对照等。

8.疲劳寿命测试:循环负载实验、疲劳裂纹监测、寿命周期预测、应力幅值分析、失效模式评估、环境疲劳因素、振动疲劳模拟、负载频率影响、材料疲劳极限、预防性维护评估等。

9.温度影响测试:高温扭矩性能、低温紧固效果、热循环耐受性、温度-扭矩关系、热膨胀系数影响、温度稳定性验证、环境温度模拟、材料热老化、温度循环测试、热应力分析等。

10.振动测试:随机振动模拟、正弦振动分析、共振频率测定、振动耐久性评估、松动振动阈值、紧固件振动响应、振动环境适应性、振动传感器校准、振动数据记录、安全余量验证等。

11.腐蚀性能检测:盐雾试验、湿热环境模拟、化学腐蚀耐受性、表面涂层完整性、锈蚀程度评估、防腐措施效果、环境腐蚀因子、长期腐蚀预测、腐蚀与扭矩关联、防护层耐久性等。

12.尺寸精度检测:螺栓直径测量、长度公差检查、头部尺寸验证、螺纹长度精度、几何形状偏差、配合尺寸兼容性、标准尺寸对照、加工误差分析、装配尺寸验证、公差累积评估等。

13.材料成分分析:元素含量测定、杂质元素检测、合金成分验证、材料均匀性分析、成分与性能关联、热处理成分影响、标准成分对照、材料来源追溯、成分偏差校正、环保合规性检查等。

14.装配工艺验证:紧固顺序优化、工具选择评估、工艺参数设定、装配效率测试、错误装配预防、人工与自动化对比、工艺重复性验证、安全装配标准、工艺培训评估、现场应用适应性等。

15.安全性能评估:失效风险分析、安全系数计算、负载极限测试、意外情况模拟、紧急制动影响、极端环境耐受性、用户操作错误预防、召回标准参考、长期安全监测、法规合规性检查等。

检测范围

1.乘用车轮毂螺栓:适用于轿车、SUV等轻型车辆轮毂紧固系统;新车出厂检测、定期维护检查、事故后评估等场景;确保扭矩精度在标准范围内,防止轮毂松动或过紧。

2.商用车轮毂螺栓:涵盖卡车、客车等重型车辆轮毂连接部件;高负载环境下的耐久性测试、长途运输安全验证、维修后复检等应用;强调高扭矩值与抗疲劳性能。

3.摩托车轮毂螺栓:针对摩托车前後轮毂紧固需求;高速行驶振动测试、轻量化设计验证、改装部件兼容性检查等;注重扭矩均匀性与防松性能。

4.拖车轮毂螺栓:用于拖车、挂车等辅助车辆轮毂系统;牵引负载下的扭矩保持、多轴车辆协调紧固、野外环境适应性评估等。

5.赛车用轮毂螺栓:涉及高性能赛车轮毂紧固部件;极端温度与振动环境测试、快速拆装验证、轻质材料应用等;追求高精度与快速响应。

6.工业车辆轮毂螺栓:包括叉车、装载机等工程车辆轮毂连接;频繁启停扭矩变化、重载冲击测试、恶劣工况耐久性评估等。

7.军用车辆轮毂螺栓:适用于军用卡车、装甲车等特种车辆轮毂系统;高强度抗爆测试、野战环境模拟、快速维修兼容性等;强调可靠性与环境适应性。

8.新能源车轮毂螺栓:针对电动车、混合动力车等新型车辆轮毂紧固;电池负载影响测试、再生制动扭矩变化、轻量化材料验证等。

9.改装车轮毂螺栓:涵盖个性化改装车辆轮毂部件;非标准尺寸验证、材料升级测试、性能提升评估等;注重定制化与安全平衡。

10.标准件生产检测:用于螺栓制造企业的出厂质量控制;批量生产扭矩一致性、材料合规性、工艺稳定性检查等。

11.维修车间应用:涉及汽车维修店、4S店等后市场服务;更换轮毂时的扭矩复检、故障诊断支持、工具校准验证等。

12.质量控制实验室:适用于检测机构、研发中心的实验环境;标准方法验证、新型材料测试、长期性能研究等。

13.教育培训机构:用于职业技术学院、培训中心的实践教学;基础扭矩操作演示、安全规范练习、设备使用培训等。

14.法规认证检测:针对车辆安全法规合规性评估;新车认证测试、召回事件调查、标准更新适应等。

15.紧急救援车辆:包括消防车、救护车等特种服务车辆轮毂系统;快速响应扭矩要求、高强度负载测试、多环境兼容性验证等。

16.农业车辆轮毂螺栓:适用于拖拉机、收割机等农用车辆轮毂紧固;泥泞环境耐受性、间歇负载测试、低成本材料应用等。

17.航空航天地面设备:涉及机场地勤车辆、辅助设备轮毂连接;高精度扭矩控制、极端天气模拟、安全关键部件验证等。

18.船舶运输车辆:用于轮渡、货船等载运车辆轮毂系统;海上环境腐蚀测试、振动与摆动影响、长期存储扭矩保持等。

19.极限运动车辆:涵盖越野车、雪地车等娱乐车辆轮毂紧固;高强度冲击测试、多变地形适应性、用户自定义调整等。

20.历史车辆修复:针对古董车、经典车修复项目轮毂部件;传统工艺兼容性、材料老化评估、安全性能复原等。

检测标准

国际标准:

ISO 898-1、ISO 4014、ISO 4032、ISO 4762、ISO 10683、ISO 16048、SAE J429、SAE J995、SAE J1199、DIN 931、DIN 933、EN 20898-1、EN 24014、JIS B 1180、JIS B 1051、ASME B18.2.1、BS 3692、NF E27-400等。

国家标准:

GB/T 3098.1-2010、GB/T 5782-2016、GB/T 5783-2016、GB/T 6170-2015、GB/T 97.1-2002、GB/T 93-1987、GB/T 95-2002、GB/T 1231-2006、GB/T 3632-2008、GB/T 10433-2002、GB/T 1228-2006、GB/T 1229-2006、GB/T 1230-2006、GB/T 16939-2016、GB/T 18230.1-2015、GB/T 32076-2015等。

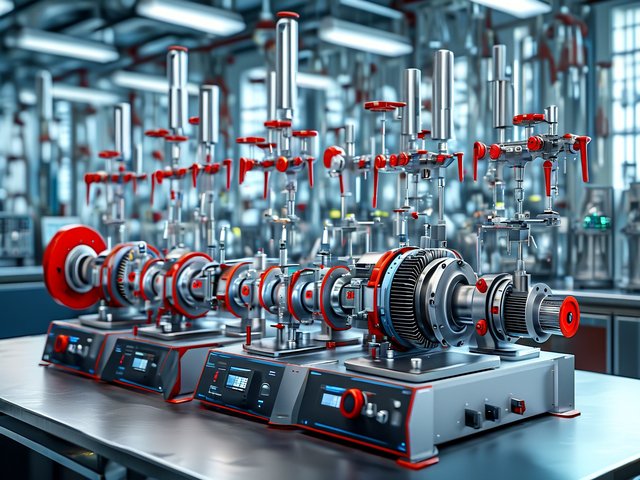

检测设备

1.扭矩扳手:用于手动或半自动扭矩施加与测量;提供精确扭矩控制,适用于现场维修与初步检测,确保紧固过程符合标准要求。

2.扭矩传感器:实时监测扭矩变化并输出数据;集成于测试系统中,用于高精度动态扭矩记录,支持数据分析和校准验证。

3.数字扭矩测试仪:高精度电子设备,用于扭矩值的数字显示与存储;具备自动校准功能,适用于实验室与生产环境,提高检测效率。

4.螺栓预紧力测量装置:通过应变计或超声波方法测定螺栓轴向力;用于评估预紧力均匀性和紧固效果,防止过载或松动。

5.螺纹检测仪:用于螺纹尺寸、形状和配合精度的测量;自动化扫描功能,快速识别螺纹缺陷,确保装配兼容性。

6.硬度计:测量螺栓表面和内部硬度;包括洛氏、布氏和维氏硬度测试,验证材料处理效果和耐久性。

7.疲劳试验机:模拟循环负载环境,测试螺栓疲劳寿命与失效模式;可调节负载频率与幅值,用于长期性能预测。

8.振动台:产生可控振动以评估螺栓在动态环境中的性能;用于松动测试和共振分析,确保车辆行驶安全。

9.温度箱:提供高温或低温环境,测试扭矩随温度变化的稳定性;模拟极端气候条件,验证材料热膨胀影响。

10.光学测量仪:使用光学技术进行非接触式尺寸和形状测量;高精度适用于复杂几何部件,支持三维数据采集。

11.盐雾试验箱:模拟腐蚀环境,评估螺栓防腐性能和涂层耐久性;用于盐雾试验和湿热循环测试,延长使用寿命。

12.数字显微镜:用于螺栓表面微观结构观察和缺陷检测;高分辨率成像,支持裂纹、锈蚀和磨损分析。

13.万能试验机:进行拉伸、压缩和弯曲测试,测定螺栓机械性能;集成数据记录系统,用于强度与韧性评估。

14.数据采集系统:集成多种传感器数据,实时记录和分析扭矩、角度等参数;适用于综合检测流程,提高数据可靠性。

15.校准装置:用于扭矩扳手和传感器的定期校准;确保测量准确性,符合计量标准要求。

16.超声波检测仪:利用超声波技术检测螺栓内部缺陷和预紧力;非破坏性测试方法,广泛应用于质量控制和故障诊断。

17.激光扫描仪:快速获取螺栓三维几何数据,用于尺寸偏差分析;高精度适用于批量生产检测,优化工艺控制。

18.环境模拟室:复制多种环境条件,如湿度、温度和振动;用于全面性能测试,评估实际应用中的适应性。

19.动态扭矩分析仪:专门用于旋转部件扭矩动态测量;支持高速数据采样,适用于发动机和传动系统相关检测。

20.多功能测试台:集成多种检测功能,如扭矩、角度和负载测试;模块化设计,适应不同检测需求,提升操作便捷性。

北京中科光析科学技术研究所【简称:中析研究所】

报告:可出具第三方检测报告(电子版/纸质版)。

检测周期:7~15工作日,可加急。

资质:旗下实验室可出具CMA/CNAS资质报告。

标准测试:严格按国标/行标/企标/国际标准检测。

非标测试:支持定制化试验方案。

售后:报告终身可查,工程师1v1服务。