因业务调整,暂不接受个人委托测试,望谅解(高校、研究所等性质的个人除外).

检测项目

1.静态强度测试:最大载荷承受能力、屈服强度、抗拉强度、断裂韧性、伸长率、断面收缩率、应力-应变曲线分析、弹性模量测定、塑性变形评估、安全系数计算。

2.疲劳寿命测试:循环载荷次数、应力幅值、疲劳极限、裂纹萌生周期、裂纹扩展速率、寿命预测模型、载荷谱模拟、损伤累积分析、剩余强度评估、失效模式识别。

3.冲击韧性测试:夏比冲击能量、韧脆转变温度、动态载荷响应、缺口敏感性、断裂形貌观察、吸收功测定、低温性能评估、高速冲击模拟、能量吸收率分析。

4.硬度测试:布氏硬度、洛氏硬度、维氏硬度、显微硬度、表面硬度分布、硬度梯度测量、热处理效果验证、材料均匀性检查。

5.金相分析:微观组织观察、晶粒度评级、夹杂物含量、相组成分析、缺陷检测、腐蚀评估、热处理组织验证、织构分析、非金属夹杂物评级。

6.无损检测:超声波探伤、磁粉探伤、渗透检测、射线检测、涡流检测、声发射监测、厚度测量、内部缺陷定位、表面裂纹检测。

7.尺寸精度检测:几何公差测量、孔径精度、同轴度、圆度、平面度、垂直度、轮廓度、位置度、表面粗糙度、三维扫描验证。

8.环境适应性测试:温度循环、湿度影响、盐雾腐蚀、紫外线老化、振动模拟、风载模拟、冰雪载荷、沙尘侵蚀、化学介质抵抗性。

9.动态性能测试:固有频率测定、模态分析、阻尼特性、共振避免、振动响应谱、动平衡校正、转速耐受性、加速度载荷模拟。

10.材料化学成分分析:碳含量、硅含量、锰含量、磷含量、硫含量、铬含量、镍含量、钼含量、铜含量、微量元素检测。

11.热处理效果验证:淬火硬度、回火稳定性、表面硬化层深度、残余应力测量、组织转变分析、变形控制、性能均匀性评估。

12.连接部件测试:螺栓连接强度、焊缝完整性、粘接剂性能、铆接可靠性、法兰面密封性、预紧力测定、松动风险评估。

13.涂层与防护测试:涂层厚度、附着力、耐磨性、耐腐蚀性、老化性能、颜色稳定性、表面处理效果、防护层寿命预测。

14.载荷分布测试:应力集中点识别、载荷传递路径、应变分布图、有限元分析验证、热点应力评估、优化建议提供。

15.失效分析:断裂机理研究、腐蚀原因分析、疲劳源定位、材料缺陷溯源、改进措施建议、预防策略制定。

检测范围

1.大型风力发电机轮毂:用于兆瓦级风力发电机组;承受高动态载荷和复杂环境;材料多为铸钢或球墨铸铁;需满足长期运行可靠性要求。

2.中小型工业风机轮毂:应用于通风、空调系统;载荷相对较低;常见材料包括铝合金、铸铁;注重轻量化和效率。

3.复合材料轮毂:采用玻璃纤维或碳纤维增强聚合物;重量轻、耐腐蚀;适用于特殊环境如海洋平台;需测试层间剪切和界面性能。

4.铸造轮毂:通过砂型铸造或精密铸造工艺制成;检测铸造缺陷如气孔、缩松;适用于大批量生产;材料包括碳钢、合金钢。

5.锻造轮毂:采用热锻或冷锻工艺;组织致密、强度高;用于高应力应用;需验证流线方向和力学性能。

6.高速风机轮毂:用于涡轮机械或航空领域;转速极高;要求高平衡精度和疲劳抗力;材料常为高温合金。

7.耐腐蚀轮毂:应用于化工或海洋环境;材料包括不锈钢或特种合金;测试重点为腐蚀疲劳和点蚀抵抗性。

8.定制化轮毂:根据客户特定设计要求制造;形状复杂、尺寸多样;需全面验证设计合理性;适用于特殊工况。

9.原型轮毂:在新产品开发阶段使用;进行初步强度和安全评估;材料可能为试验性合金;检测数据用于优化设计。

10.维修后轮毂:针对使用中损坏部件进行修复;测试焊接或涂层修复效果;确保恢复原有性能;延长使用寿命。

11.低温环境轮毂:用于极地或高海拔地区;材料需具备良好低温韧性;测试包括冷脆性评估和冰载模拟。

12.高温环境轮毂:应用于工业炉或发动机;材料为耐热钢;检测高温强度和蠕变性能;确保在热循环下稳定性。

13.轻量化轮毂:采用铝合金或镁合金制造;重点测试比强度和疲劳寿命;适用于节能要求高的场合。

14.批量生产轮毂:在质量控制和出厂检验中应用;进行抽样测试;确保一致性;符合行业标准要求。

15.科研实验轮毂:用于材料研究或新工艺验证;尺寸较小、设计灵活;检测数据支持理论模型;推动技术创新。

检测标准

国际标准:

ISO 12100、ISO 13849、ISO 9001、ISO 14001、ISO 45001、ISO 6892-1:2019、ISO 6506-1:2014、ISO 6507-1:2018、ISO 6508-1:2016、ISO 148-1:2016、ISO 12111:2011、IEC 61400-1:2019、ISO 9712、ISO 17025、ISO 10474。

国家标准:

GB/T 228.1-2021、GB/T 231.1-2018、GB/T 4340.1-2009、GB/T 230.1-2018、GB/T 229-2020、GB/T 3075-2021、GB/T 11352-2009、GB/T 7233.1-2009、GB/T 9445-2015、GB/T 13298-2015、GB/T 13302-2008、GB/T 17394.1-2014、GB/T 2975-2018、GB/T 6398-2017、GB/T 10128-2007。

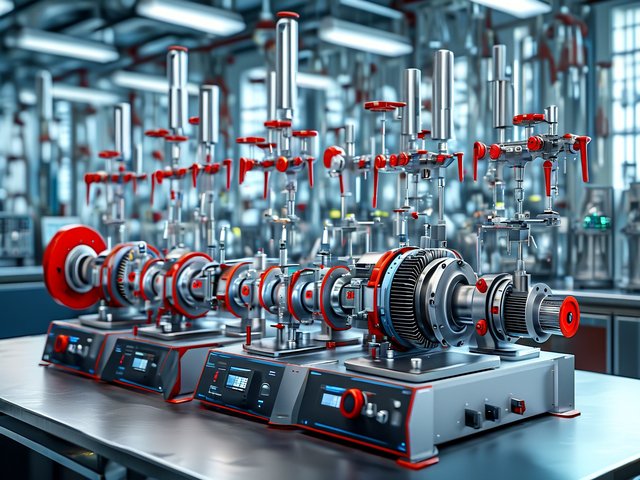

检测设备

1.万能材料试验机:用于静态拉伸、压缩和弯曲测试;测量载荷-位移曲线;精度高、适用范围广;支持多种夹具和传感器。

2.疲劳试验机:模拟循环载荷条件;测试材料疲劳寿命和裂纹扩展;可编程控制载荷频率和波形;数据采集系统实时监测。

3.冲击试验机:进行夏比或伊佐德冲击测试;测定材料在动态载荷下的韧性;配备低温槽和自动摆锤。

4.硬度计:包括布氏、洛氏、维氏和显微硬度计;测量材料表面和内部硬度;便携式或台式型号可选。

5.金相显微镜:观察微观组织结构;配备图像分析软件;支持晶粒度和缺陷定量评估;适用于各种金属材料。

6.超声波探伤仪:检测内部缺陷如裂纹和气孔;非破坏性测试方法;高分辨率探头和显示系统。

7.三坐标测量机:用于高精度尺寸和几何公差检测;三维扫描功能;自动化数据输出;适用于复杂形状轮毂。

8.光谱分析仪:测定材料化学成分;使用电感耦合等离子体或X射线荧光技术;快速、准确;支持多元素同时分析。

9.环境试验箱:模拟温度、湿度、盐雾等条件;测试轮毂环境适应性;可编程循环和控制参数。

10.振动试验台:进行动态性能和模态分析;模拟实际运行振动;测量频率响应和阻尼特性。

11.动平衡机:校正轮毂旋转不平衡;提高运行平稳性;自动测量和去重功能;适用于各种转速范围。

12.热处理炉:用于材料热处理工艺验证;控制温度和时间;支持淬火、回火等过程;确保性能均匀性。

13.射线检测设备:用于内部缺陷可视化;高穿透力射线源;数字成像系统;安全防护措施完善。

14.应变测量系统:包括应变片和数据采集器;测量载荷分布和应力集中;实时显示应变数据;支持多点测量。

15.涂层测厚仪:测量防护涂层厚度;非破坏性方法;适用于曲面和复杂表面;数据存储和导出功能。

北京中科光析科学技术研究所【简称:中析研究所】

报告:可出具第三方检测报告(电子版/纸质版)。

检测周期:7~15工作日,可加急。

资质:旗下实验室可出具CMA/CNAS资质报告。

标准测试:严格按国标/行标/企标/国际标准检测。

非标测试:支持定制化试验方案。

售后:报告终身可查,工程师1v1服务。