因业务调整,暂不接受个人委托测试,望谅解(高校、研究所等性质的个人除外).

检测项目

1.静态压力测试:在恒定高压条件下维持指定时间,监测系统无泄漏与变形现象,评估液压元件在稳态负载下的结构完整性。

2.动态压力测试:模拟压力波动环境,检测系统在变化负载下的响应特性与性能稳定性,分析压力峰值对部件的影响。

3.压力循环测试:重复进行加压与卸压操作,评估液压系统在疲劳载荷下的寿命衰减趋势与失效模式。

4.泄漏检测分析:采用多种方法识别液压油泄漏点,测量泄漏率与位置,判断密封系统在高压下的有效性。

5.爆破压力测试:逐步增加系统压力直至发生失效,确定最大承受压力极限,分析爆破形态与安全余量。

6.材料强度评估:检测液压部件材料的机械性能参数,包括抗拉强度与硬度,关联材料特性与耐压能力。

7.密封性能测试:在高压环境下验证密封件的压缩性与回弹性能,评估长期使用中的密封耐久性。

8.温度影响分析:在不同温度条件下进行压力测试,检测热膨胀与收缩对系统耐压性能的影响。

9.振动环境测试:结合机械振动模拟实际工况,评估液压系统在复合应力下的耐压稳定性与部件松动风险。

10.寿命预测评估:基于加速老化测试数据,建立系统使用寿命模型,预测高压环境下的性能衰减趋势。

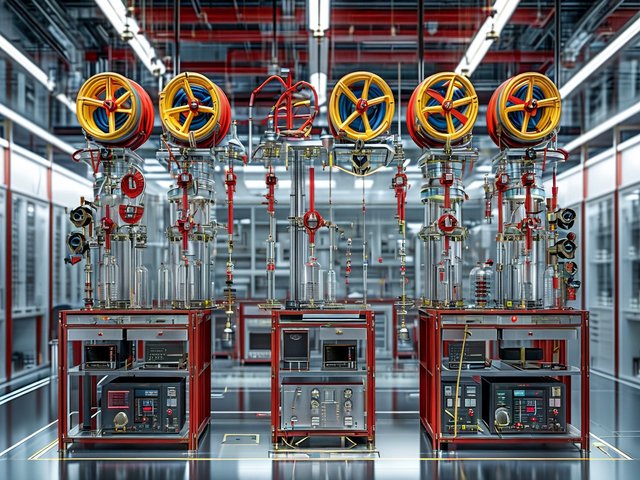

图片

检测范围

1.工业液压系统:广泛应用于机床与工程机械,耐压分析重点检测高压泵与阀门的密封性能与结构强度。

2.移动液压设备:包括挖掘机与起重机,检测在频繁压力波动下的系统可靠性,评估动态负载下的耐压能力。

3.航空液压系统:用于飞机起落架与控制系统,耐压测试强调轻量化设计与高压环境下的安全冗余。

4.船舶液压系统:涉及舵机与锚机设备,检测海水腐蚀与高压复合影响下的系统耐久性。

5.液压缸组件:作为核心执行部件,耐压分析检测活塞与缸体的配合间隙与泄漏风险。

6.液压泵单元:检测在高压输出下的效率稳定性与内部磨损,评估泵体材料在极限压力下的性能。

7.液压阀部件:包括方向阀与压力阀,评估在高压流体下的响应速度与密封失效概率。

8.液压软管总成:检测软管在高压脉冲下的膨胀与破裂风险,关联接头连接强度与耐压寿命。

9.液压油箱系统:评估油箱结构在高压环境下的变形抗力,检测油液污染对耐压性能的影响。

10.集成液压单元:组合多个部件的系统,耐压分析需整体检测各接口密封性与压力分布均匀性。

检测标准

国际标准:

ISO 4413、ISO 10767、ISO 4406、ISO 1219、ISO 3722、ISO 6020、ISO 6022、ISO 6195、ISO 6403、ISO 6952

国家标准:

GB/T 3766、GB/T 7935、GB/T 17446、GB/T 14039、GB/T 2346、GB/T 2348、GB/T 2350、GB/T 2351、GB/T 2352、GB/T 2353

检测设备

1.液压压力测试台:用于施加可控高压载荷,模拟系统工作条件,检测泄漏与变形并记录压力-时间曲线。

2.泄漏检测仪:通过超声波或气泡法识别液压系统泄漏点,测量泄漏率与位置精度。

3.压力传感器:实时监测系统压力变化,提供高精度数据用于分析耐压性能与失效阈值。

4.数据记录系统:采集与存储测试过程中的压力、温度与振动参数,支持长期性能评估。

5.爆破测试机:逐步增加系统压力直至失效,记录爆破压力值与形态,评估安全设计余量。

6.温度控制室:模拟不同环境温度,进行高压测试,分析热效应对系统耐压稳定性的影响。

7.振动试验台:结合机械振动与高压环境,检测部件松动与疲劳裂纹,评估复合应力下的可靠性。

8.显微镜:观察高压测试后部件表面微观结构变化,识别磨损与裂纹模式。

9.超声波探伤仪:检测液压元件内部缺陷,如气孔与夹杂,关联材料完整性与耐压能力。

10.液压油分析仪:检测油液污染度与粘度变化,评估其对系统高压性能与密封耐久性的影响。

AI参考视频

北京中科光析科学技术研究所【简称:中析研究所】

报告:可出具第三方检测报告(电子版/纸质版)。

检测周期:7~15工作日,可加急。

资质:旗下实验室可出具CMA/CNAS资质报告。

标准测试:严格按国标/行标/企标/国际标准检测。

非标测试:支持定制化试验方案。

售后:报告终身可查,工程师1v1服务。