因业务调整,暂不接受个人委托测试,望谅解(高校、研究所等性质的个人除外).

检测项目

1.几何精度测量:检测刀具的刃形角度、前角、后角、主偏角等关键几何参数,确保其符合设计图纸要求,直接影响切削力与加工表面质量。

2.尺寸公差验证:测量刀具总长、刃长、柄部直径、螺纹尺寸等关键尺寸,评估其与标准公差的符合性,保证装夹精度与互换性。

3.径向跳动与端面跳动检测:在旋转状态下测量刀具径向与轴向的跳动量,评估其动态平衡性能,高跳动会导致加工振动与尺寸误差。

4.刃口锋利度与微观形貌分析:通过高倍显微镜观察切削刃的完整性、钝圆半径及微观缺欠,关联参数与切削性能及磨损寿命。

5.表面粗糙度评定:测量刀具前刀面、后刀面及容屑槽表面的粗糙度数值,评估表面质量对切屑流动、摩擦系数的影响。

6.材料硬度与均匀性测试:检测刀具基体与涂层硬度,分析材料成分分布均匀性,确保其具备足够的耐磨性与韧性。

7.涂层厚度与结合强度评估:测量化学气相沉积或物理气相沉积等涂层的厚度,并通过划痕试验评估涂层与基体的结合力,防止早期剥落。

8.动平衡性能测试:在高速旋转条件下检测刀具的不平衡量,进行动平衡校正,以避免高速切削时的振动与噪声。

9.切削力与扭矩模拟检测:在模拟切削条件下测量刀具承受的切削力与扭矩,评估其结构强度与功率匹配性。

10.热变形与稳定性分析:监测刀具在温升条件下的几何变形量,评估热稳定性对加工精度与尺寸一致性的长期影响。

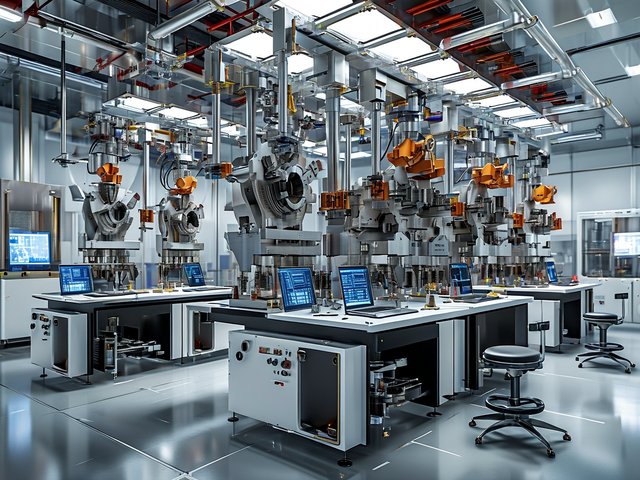

图片

检测范围

1.整体硬质合金立铣刀:常用于精密模具与零件铣削,检测重点包括螺旋角精度、刃口跳动及涂层完整性。

2.可转位车削刀片:广泛应用于车床加工,需检测刀片几何角度、定位孔尺寸、断屑槽形貌及涂层附着性能。

3.高速钢钻头:适用于孔加工,检测项目涵盖钻尖角度对称性、刃带宽度、柄部直度及整体硬度均匀性。

4.齿轮滚刀与插齿刀:用于齿轮成形加工,精度检测涉及齿形误差、齿距累积误差、前刃面径向性等复杂参数。

5.面铣刀与盘铣刀:用于大平面铣削,需检测刀体平面度、刀片定位槽精度及整体装配后的端面跳动。

6.丝锥与螺纹铣刀:用于内、外螺纹加工,检测重点包括螺纹中径精度、牙型角准确性及切削锥部几何形状。

7.铰刀与镗刀:用于孔的精加工与修正,需检测导向部分直度、切削刃径向跳动及校准部分尺寸公差。

8.深孔钻与枪钻:用于深径比大的孔加工,检测项目包括刀具直线度、冷却孔通畅性及刃部不对称度。

9.金刚石与立方氮化硼超硬刀具:用于高硬度材料加工,需检测颗粒分布均匀性、刃口微观形貌及基体结合强度。

10.复合刀具与专用成形刀具:集成多种加工功能,检测需涵盖各切削单元的相对位置精度、整体几何形状与干涉检查。

检测标准

国际标准:

ISO 3002-1、ISO 3002-2、ISO 3002-3、ISO 3002-4、ISO 513、ISO 3685、ISO 5413、ISO 5414、ISO 5415、ISO 5421

国家标准:

GB/T 17984、GB/T 1800.1、GB/T 1800.2、GB/T 1184、GB/T 1958、GB/T 8069、GB/T 11334、GB/T 17163、GB/T 17164、GB/T 20773

检测设备

1.三坐标测量机:通过接触或非接触测头获取刀具表面三维坐标点,进行几何尺寸、形状与位置公差的精密测量。

2.工具显微镜:利用光学放大成像系统,观测并测量刀具的刃形角度、微观缺欠及轮廓尺寸,适用于小型刀具。

3.圆度仪与圆柱度仪:检测刀具回转体部件的圆度、圆柱度及同轴度误差,评估径向跳动与形状精度。

4.表面粗糙度测量仪:通过触针或光学干涉法测量刀具表面的轮廓算术平均偏差与微观不平度,评定表面加工质量。

5.激光干涉仪:基于激光波长基准,高精度测量刀具的线性位移、角度偏差及动态运动误差,用于校准与性能评估。

6.数字式投影仪:将刀具轮廓放大投影至屏幕,与标准轮廓图比对,快速检测外形尺寸与几何偏差。

7.显微硬度计:在刀具特定微小区域施加试验力,测量维氏或努氏硬度值,评估材料局部硬度与热处理效果。

8.动平衡机:驱动刀具高速旋转,检测并定位不平衡质量所在相位与大小,支持在线去重校正。

9.光谱分析仪:通过激发刀具材料产生特征光谱,定性或定量分析其化学成分与元素含量,确保材料符合性。

10.轮廓扫描仪:非接触式扫描刀具表面,生成高密度点云数据,用于复杂曲面重构与三维尺寸分析。

AI参考视频

北京中科光析科学技术研究所【简称:中析研究所】

报告:可出具第三方检测报告(电子版/纸质版)。

检测周期:7~15工作日,可加急。

资质:旗下实验室可出具CMA/CNAS资质报告。

标准测试:严格按国标/行标/企标/国际标准检测。

非标测试:支持定制化试验方案。

售后:报告终身可查,工程师1v1服务。